Schreiben Sie uns eine E-Mail

Warum sollten Sie sich für einen Cutter von Alf-Cutting entscheiden?

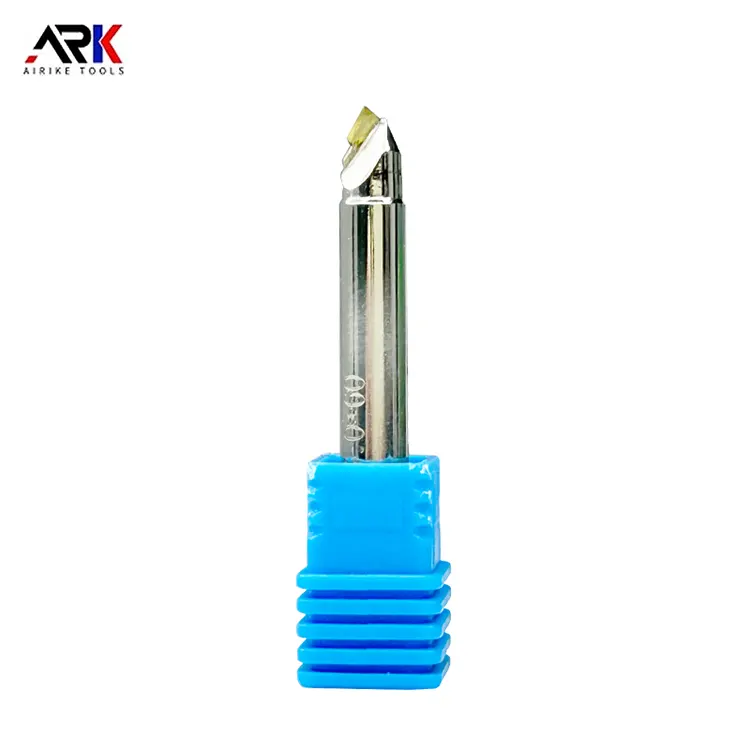

In der sich entwickelnden Welt der PräzisionsbearbeitungHalbschneiderhat sich zu einer entscheidenden Innovation entwickelt, die Genauigkeit, Haltbarkeit und Geschwindigkeit verbindet. Es wird häufig in Fertigungsprozessen eingesetzt, bei denen eine präzise Tiefenkontrolle und saubere Schnittkanten unerlässlich sind – beispielsweise beim Stanzen, bei flexiblen gedruckten Schaltkreisen (FPCs), Klebematerialien und dünnen Folien. Der Name „halbschneidend“ bezieht sich auf die Fähigkeit, Materialschichten zu durchschneiden, ohne das gesamte Substrat zu durchdringen, wobei die Trägerschicht intakt bleibt. Diese Funktionalität ermöglicht eine verbesserte Produktintegrität, schnellere Verarbeitungszeiten und minimalen Abfall – was sie unverzichtbar für Branchen macht, die auf Mikrofertigung und Feinmaterialverarbeitung angewiesen sind.

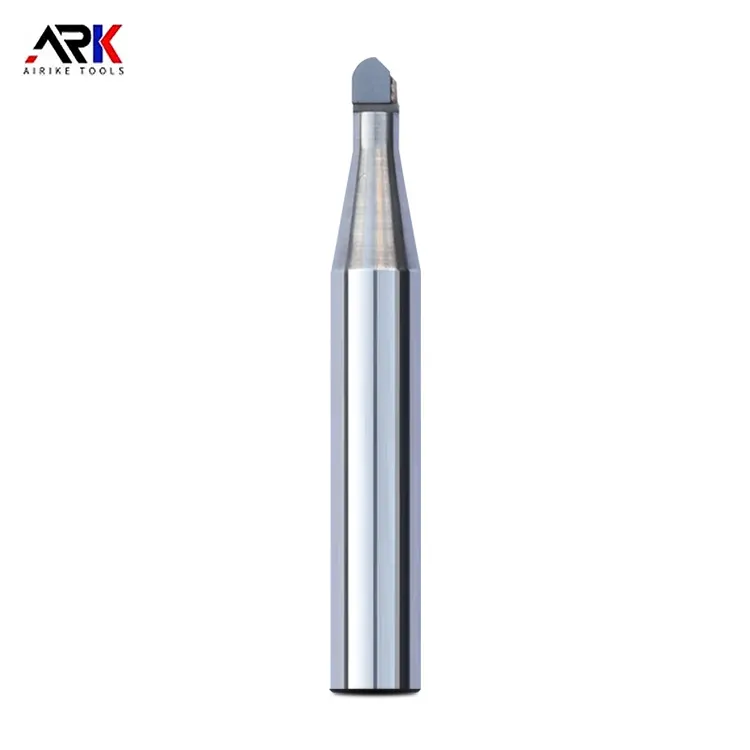

Die Hauptfunktion eines Halbschneiders besteht darin, einen präzise kontrollierten Tiefenschnitt zu erreichen, der sicherstellt, dass Materialien wie Laminate, Etiketten, Bänder und elektronische Folien ihre strukturelle Stabilität während der Trennung oder Montage beibehalten. Das Werkzeugdesign konzentriert sich auf die Balance zwischen Schärfe und Steifigkeit, sodass nur die erforderliche Oberflächenschicht geschnitten werden kann und gleichzeitig das darunter liegende Grundmaterial erhalten bleibt.

In den anspruchsvollen Fertigungssektoren von heute – von der Elektronik über die Automobilindustrie bis hin zur Verpackung – ist Genauigkeit keine Option mehr. Der Half-Cutting Cutter ist die Antwort auf den weltweiten Ruf nach hochpräziser und konsistenter Schneidtechnologie, die sowohl die Produktleistung als auch die Betriebseffizienz verbessert.

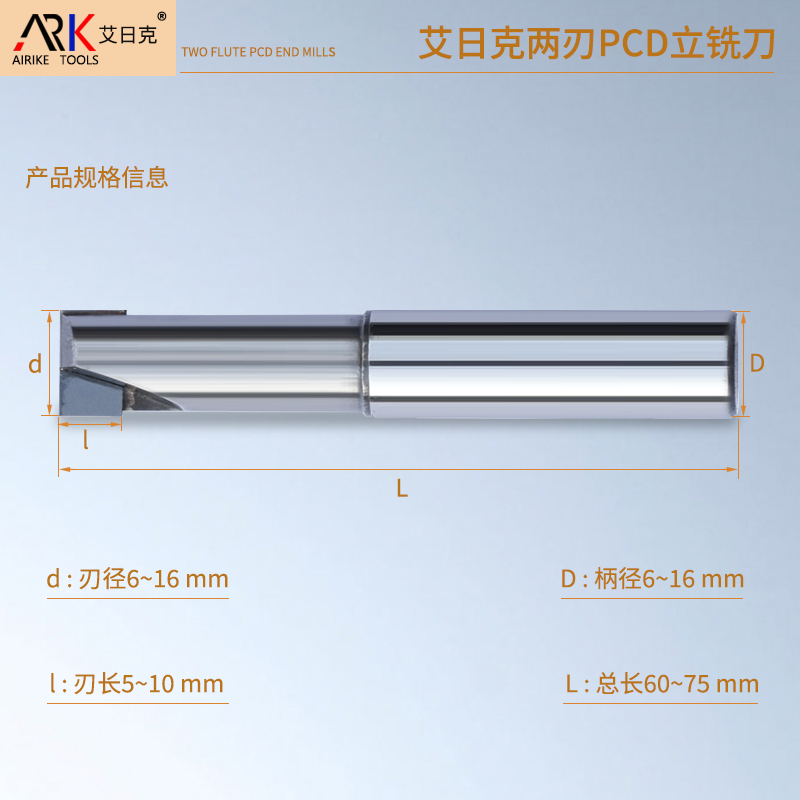

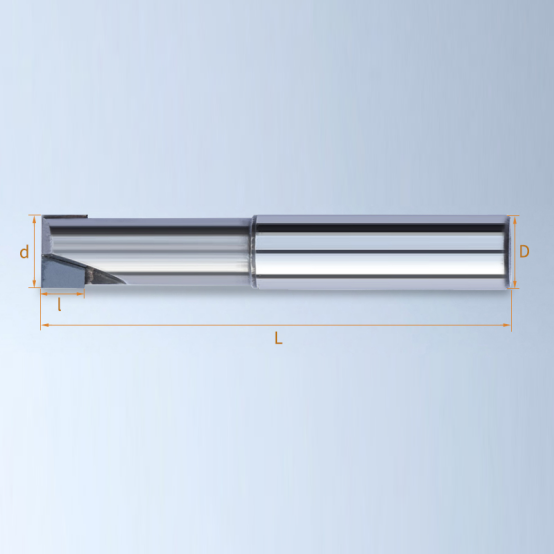

Nachfolgend finden Sie eine Zusammenfassung der technischen Parameter, die die Standardspezifikationen von Halbschneidern hervorhebt, die branchenübergreifend verwendet werden:

| Parameter | Spezifikation | Beschreibung |

|---|---|---|

| Material | Wolframkarbid / Schnellarbeitsstahl (HSS) | Gewährleistet eine lange Standzeit, Verschleiß- und Hitzebeständigkeit. |

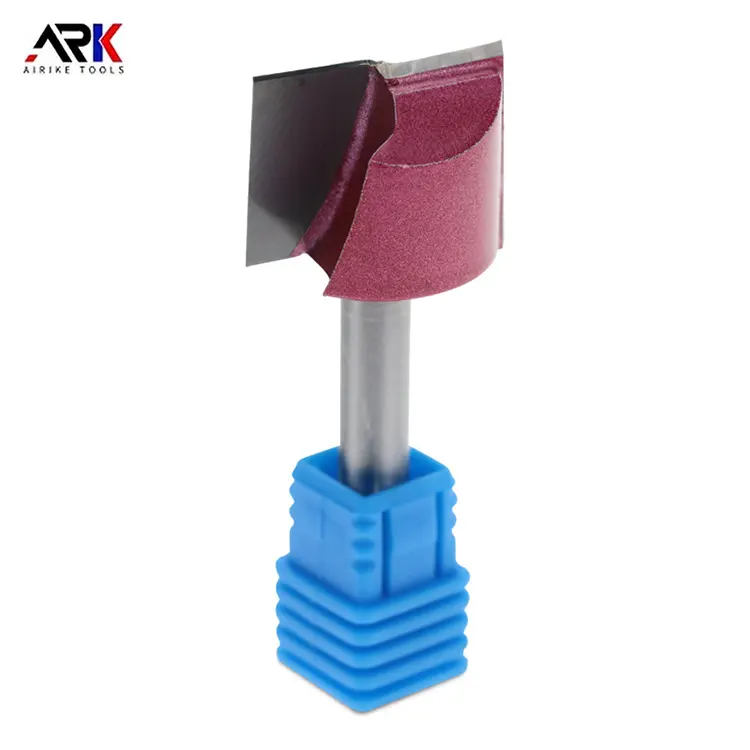

| Beschichtung | TiN, TiAlN oder DLC (diamantähnlicher Kohlenstoff) | Reduziert die Reibung, erhöht die Oberflächenhärte und verhindert die Anhaftung von Spänen. |

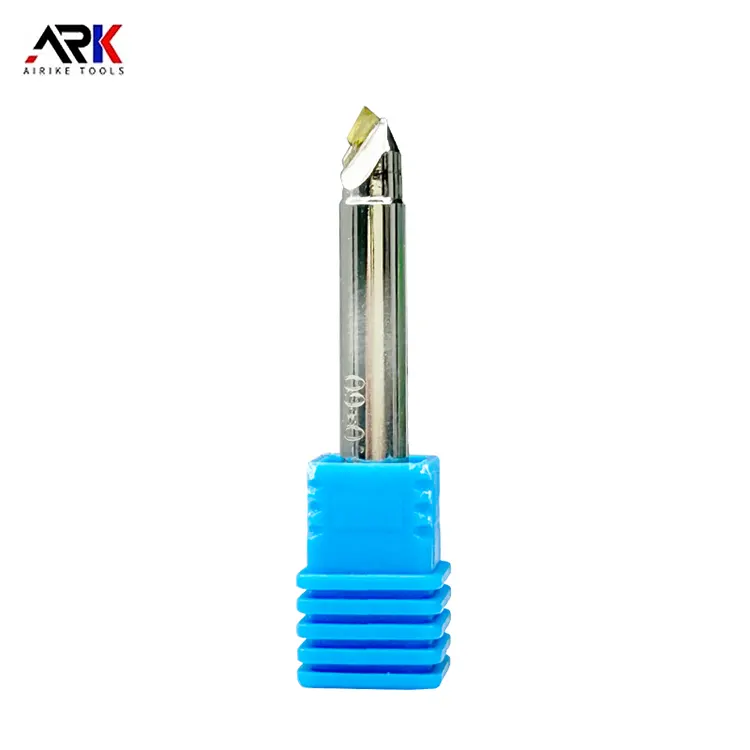

| Schneidkantenwinkel | 15° – 45° | Optimiert für präzise Tiefe und reibungsloses Schneiden. |

| Genauigkeit der Schnitttiefe | ±0,005 mm | Garantiert eine gleichmäßige Lagenkontrolle während der Verarbeitung. |

| Anwendbare Materialien | PET, PVC, Polyimid, Kupferfolie, Klebefolien | Geeignet für die Elektronik-, Verpackungs- und Etikettenindustrie. |

| Werkzeugdurchmesserbereich | 0,5 mm – 6,0 mm | Erhältlich in mehreren Konfigurationen für verschiedene Maschinentypen. |

| Schafttyp | Gerade / konisch | Entwickelt für Hochgeschwindigkeits-CNC- und Präzisionsschneidsysteme. |

| Verwendung | Stanzen, Kiss-Cutting, Mikrotiefengravur | Ideal für die FPC-Herstellung und die Verarbeitung von Klebematerialien. |

Dieser Tisch unterstreicht die Vielseitigkeit und hohe Leistung des Schneidgeräts für verschiedene Anwendungen. Hersteller entscheiden sich häufig für halbschneidende Fräser, da diese die Produktivität steigern und gleichzeitig die Maßhaltigkeit auch bei Hochgeschwindigkeitsbearbeitungsbedingungen beibehalten.

Warum Halbschneider der Schlüssel zur Fertigung der nächsten Generation sind

Da die Industrie zunehmend hohe Präzision und Materialoptimierung verlangt, ist der Half-Cutting Cutter zum Herzstück moderner Fertigungssysteme geworden. Seine wachsende Bedeutung ergibt sich aus mehreren entscheidenden Vorteilen, die über herkömmliche Schneidtechnologien hinausgehen.

1. Verbesserte Präzision und Kontrolle

Halbschneidende Fräser sind für den ultrafeinen Materialabtrag konzipiert und behalten eine perfekt kontrollierte Tiefe bei, die ein teilweises Eindringen in das Werkstück ermöglicht. Diese Genauigkeit reduziert Fehler in Produktionslinien und macht zusätzliche Nachbearbeitungsschritte überflüssig, was die Fertigungszyklen erheblich verkürzt.

2. Materialerhaltung und Abfallreduzierung

Durch das Schneiden nur der Oberflächenschicht minimiert der Half-Cutting Cutter den Materialabfall und bewahrt die strukturelle Integrität des verbleibenden Substrats. Dies ist besonders wichtig in umweltbewussten Branchen, in denen Materialeinsparung eine Unternehmenspriorität ist.

3. Überlegene Kantenqualität

Die scharfe Geometrie und die hochwertigen Beschichtungen moderner Halbschneider sorgen für saubere, gratfreie Kanten, die sich ideal für High-End-Produkte wie elektronische Komponenten, optische Folien und kundenspezifische Klebebänder eignen. Dies verbessert die Ästhetik und Funktionalität des Endprodukts.

4. Kompatibilität mit automatisierten Systemen

Automatisierung definiert industrielle Effizienz neu. Halbschneider sind für den nahtlosen Einsatz mit CNC-, lasergestützten und robotergestützten Bearbeitungssystemen konzipiert. Aufgrund ihrer Konsistenz und Zuverlässigkeit eignen sie sich ideal für die Integration in Smart Factories und Industrie 4.0-Umgebungen.

5. Längere Werkzeuglebensdauer

Fortschrittliche Beschichtungstechnologien wie TiAlN und DLC reduzieren den Werkzeugverschleiß und die Wärmeentwicklung drastisch und ermöglichen so einen längeren Dauerbetrieb. Dies führt zu geringeren Kosten für den Austausch von Werkzeugen und einem höheren Durchsatz – ein entscheidender Faktor für Großhersteller.

6. Anpassungsfähigkeit an verschiedene Materialien

Von Polymerfolien bis hin zu metallischen Laminaten arbeiten Halbschneider mit außergewöhnlicher Gleichmäßigkeit. Ihre Geometrie kann je nach spezifischen Schnitttiefenanforderungen, Materialhärte und Produktionsliniengeschwindigkeit angepasst werden.

Im Wesentlichen ist der Half-Cutting Cutter nicht nur ein Werkzeug – er ist eine Präzisionslösung, die Fertigungseffizienz, Nachhaltigkeit und Innovation vorantreibt.

Wie Halbschneider zukünftige Fertigungstrends prägen

Die Zukunft der Bearbeitung und Fertigung beruht auf intelligenteren Werkzeugen, die sich in digitale und automatisierte Systeme integrieren lassen. Half-Cutting Cutters orientiert sich bereits auf verschiedene transformative Weise an diesen Trends:

A. Integration mit intelligenten Bearbeitungssystemen

Hersteller kombinieren jetzt Halbschneider mit intelligenter CNC-Software, die Schnitttiefe und -geschwindigkeit in Echtzeit automatisch kalibrieren kann. Dies gewährleistet eine gleichbleibende Genauigkeit, auch beim Wechsel zwischen Materialien unterschiedlicher Dicke.

B. Fortschrittliche Beschichtungstechnologien

Innovationen bei Nanokompositbeschichtungen verbessern die Langlebigkeit und Leistung von Schneidwerkzeugen weiter. Zukünftige Halbschneider werden über adaptive Beschichtungen verfügen, die dynamisch auf Schnitttemperaturen und Reibung reagieren und so eine gleichmäßige Kantenqualität über längere Produktionsläufe hinweg gewährleisten.

C. Mikrofertigung und flexible Elektronik

Da sich die Elektronikindustrie hin zu flexiblen Geräten und dünneren Materialien verlagert, wächst der Bedarf an Fräsern, die Präzision im Mikrobereich ausführen können, weiter. Halbschneider werden eine zentrale Rolle bei der Herstellung flexibler gedruckter Schaltkreise, tragbarer Sensoren und fortschrittlicher Mikrochips spielen.

D. Nachhaltigkeit und Materialeffizienz

Da weltweite Initiativen den Schwerpunkt auf eine umweltfreundliche Fertigung legen, tragen Werkzeuge wie der Half-Cutting Cutter zur Abfallminimierung und Energieeffizienz bei. Präzises Schneiden sorgt für weniger Ausschuss, optimierte Ressourcennutzung und reduzierte CO2-Emissionen.

E. Anpassung und KI-gesteuerte Designoptimierung

Während herkömmliche Schneidwerkzeuge statisch sind, wird erwartet, dass zukünftige Halbschneideschneider Computermodelle und KI-basiertes Geometriedesign nutzen, um benutzerdefinierte Werkzeugpfade und Klingenformen zu erstellen, die auf bestimmte Materialien oder Prozesse zugeschnitten sind.

Die Kombination aus intelligenter Technologie, Materialwissenschaft und Nachhaltigkeit positioniert Half-Cutting Cutters als integralen Bestandteil des zukünftigen industriellen Ökosystems – wo Genauigkeit, Geschwindigkeit und Verantwortung zusammenlaufen.

Häufige Fragen zu Halbschneidern

F1: Was ist der Unterschied zwischen einem Halbschneider und einem Vollschneider?

Ein halbschneidender Fräser führt Teiltiefenschnitte durch, d. h. er dringt nur in die Oberflächenschicht eines Materials ein, während die Grundschicht intakt bleibt. Diese Technik ist für Anwendungen wie das Schneiden von Etiketten oder die FPC-Herstellung unerlässlich, bei denen eine präzise Schichttrennung erforderlich ist. Im Gegensatz dazu schneidet ein Vollschnittschneider durch die gesamte Materialdicke, was möglicherweise nicht für Prozesse geeignet ist, die eine kontrollierte Tiefe erfordern.

F2: Wie kann die Lebensdauer eines Halbschneiders maximiert werden?

Die Lebensdauer hängt von mehreren Betriebsfaktoren ab, darunter Schnittgeschwindigkeit, Materialtyp und Kühlmethode. Durch die richtige Schmierung, die Aufrechterhaltung konstanter Schnittgeschwindigkeiten und die Wahl von Fräsern mit fortschrittlichen Beschichtungen (wie TiAlN oder DLC) kann die Werkzeuglebensdauer erheblich verlängert werden. Regelmäßige Kontrollen auf Verschleiß und Mikroabplatzungen sorgen zudem für eine gleichbleibende Leistung und verhindern kostspielige Ausfallzeiten.

In einer sich schnell verändernden Industrielandschaft steht der Halbschneider als Symbol für Präzisionstechnik und nachhaltige Fertigung. Seine Fähigkeit, saubere, kontrollierte und wiederholbare Schnitte zu liefern, erhöht nicht nur die Produktivität, sondern hilft Herstellern auch, Abfall zu reduzieren und eine überlegene Produktqualität zu erzielen. Von der Herstellung flexibler Schaltkreise bis hin zur Hochgeschwindigkeits-Etikettenproduktion unterstreicht die Vielseitigkeit dieses Werkzeugs seine Rolle bei der Gestaltung der nächsten Ära der Hochpräzisionsindustrien.

Zhongyeda, ein führender Hersteller, der sich auf Präzisionsschneidwerkzeuge spezialisiert hat, verschiebt weiterhin die Grenzen der Leistung und Zuverlässigkeit in der Halbschneidertechnologie. Durch die Kombination modernster Materialien, sorgfältiger Handwerkskunst und strenger Qualitätskontrolle stellt Zhongyeda sicher, dass jeder Schneider den anspruchsvollen Standards der globalen Industrie entspricht.

Für technische Beratung, kundenspezifische Spezifikationen oder Großbestellungen von Halbschneidern,Kontaktieren Sie unsErfahren Sie, wie Zhongyeda Ihre Produktionskapazitäten mit zukunftsorientierten Präzisionswerkzeugen verbessern kann.

- Was ist besser, Graphitfräser oder HSS-Fräser?

- Wissen Sie, welche praktischen Möglichkeiten es gibt, die Kosten für die Bearbeitung von Acrylfräsern zu senken?

- Was macht Steinschnitzfräser zur Zukunft der Präzisionssteinbearbeitung?

- Wie hoch sind die Drehzahl und der Vorschub eines Schweißfräsers?

- So richten Sie einen T-Nutenfräser aus?

- Was ist ein Diamantfräser und wie steigert er die Bearbeitungseffizienz?

Nachricht

Kontaktiere uns

Paibang Industrial Zone, Stadt Henggang, Distrikt Longgang, Shenzhen

Copyright © 2025 Shenzhen Zhongyeda Precision Technology Co., Ltd. Alle Rechte vorbehalten.